На крупном производстве продукт внезапно начал получать негативные отзывы от покупателей. Причина проста — компания столкнулась с проблемой контроля качества сырья или готовой продукции. Такие ситуации дорого обходятся бизнесу: репутация страдает, прибыль падает, доверие потребителей теряется навсегда.

Качество — это ключ к успешному бизнесу. Оно определяет, насколько продукт соответствует ожиданиям клиента и стандартам рынка. Без качественного управления рискованно двигаться вперед в условиях жесткой конкуренции.

Но представьте другой сценарий: компания внедряет цифровую систему мониторинга качества, которая мгновенно выявляет любые отклонения еще на этапе производства. Это позволяет оперативно устранить проблему, минимизировать убытки и сохранить лояльность клиентов. Кроме того, по данным Global Quality Survey 2024, компании, внедрившие цифровые решения в управление качеством, сократили количество дефектов на 47%, а затраты на контроль — на 35%.

Почему цифровизация важна?

Раньше контроль качества заключался в ручном осмотре товаров, проверке документов и статистическом анализе данных. Все это занимало много времени и сил сотрудников. Современные же инструменты позволяют автоматизировать многие процессы, минимизировать человеческий фактор и сделать процесс принятия решений прозрачнее и надежнее.

Практические кейсы внедрения

Многие известные и крупные компании уже внедряют цифровые решения в свои бизнес-процессы, рассмотрим наиболее известные кейсы:

- Hyundai внедрил компьютерное зрение для контроля сварных швов и получил +28% выявленных дефектов, обнаружение микротрещин 0,2–0,4 мм.

- «АгроТехника» использует интегрированную систему контроля качества, а результаты следующие: +27% среднее время безотказной работы техники, -34% гарантийных обращений.

- Siemens внедрил цифровой двойник, автоматизацию и RFID. И получил качество продукции 99,999%, 80% операций без участия человека, обработку 50 млн записей в день, сокращение времени заказа до отгрузки до 24 часов.

Наша компания успешно внедряет современные цифровые решения, улучшая качество услуг и повышая эффективность бизнес-процессов. Один из успешных кейсов — реализация Moses Buggy для Royal Obidos Spa & Golf Resort.

Особенности решения:

- Автоматический мониторинг состояния электромобилей в режиме реального времени.

- GPS-контроль перемещения машин, предотвращающий въезд в запретные зоны.

- Мобильное приложение с функцией точного измерения расстояния до цели («линейка»).

- Управление скоростью прохождения раундов, снижающее задержки и увеличивающее пропускную способность гольф-поля.

- Онлайн-витрина ресторана для удобного заказа напитков и закусок непосредственно с поля.

Благодаря использованию IoT-технологий наше решение обеспечивает высокий уровень комфорта для посетителей, улучшает обслуживание и экономит ресурсы предприятия. Наши специалисты готовы предложить индивидуальные решения, адаптированные под конкретные потребности вашей организации. Свяжитесь с нами для обсуждения деталей и получения дополнительной информации о наших услугах.

Нужна разработка приложения или системы?

Поможем бесплатно сформировать функциональную карту проекта

Связаться

Основные проблемы традиционного управления качеством

Как мы уже упоминали, правление качеством играет ключевую роль в обеспечении долгосрочного успеха любого бизнеса. Однако традиционные методы контроля качества зачастую оказываются недостаточно эффективными и создают ряд серьезных проблем, препятствующих развитию компании. Рассмотрим основные трудности, с которыми сталкиваются предприятия, придерживаясь традиционных подходов.

Проблема №1: Сложность контроля производственных процессов

Многие компании используют устаревшие методы сбора и обработки данных, что делает невозможным своевременное обнаружение отклонений от нормы. Если вовремя не заметить ошибку, это приведет к производству дефектных изделий, увеличению расходов на переработку и снижению общей производительности.

Пример: Предположим, крупный производитель бытовой техники заметил увеличение числа жалоб на перегрев стиральных машин. Оказалось, что причина кроется в неправильной установке нагревательных элементов. Из-за отсутствия автоматического мониторинга эта ошибка оставалась незамеченной месяцами, пока компания не начала получать массовые жалобы от пользователей. Устранение последствий потребовало значительных финансовых вложений и негативно сказалось на имидже производителя.

Проблема №2: Человеческий фактор и ошибки персонала

Человек — самый непредсказуемый элемент производственной цепи. Даже самые опытные работники могут допустить случайные ошибки из-за усталости, невнимательности или недостаточной квалификации. Традиционные способы проверки качества зависят от человеческого фактора, что существенно снижает точность результатов.

Проблема №3: Замедление выявления дефектов

Один из главных минусов традиционной системы контроля качества — значительное отставание реакции на появление дефектов. Зачастую информация о проблемах доходит до руководства спустя долгое время, что создает условия для массового выпуска бракованной продукции.

Пример: Представьте крупную мебельную фабрику, где периодически появляются жалобы на низкое качество древесины используемого материала. Пока жалоба дойдет до отдела закупок, пройдёт много времени, за которое предприятие произведет тысячи единиц мебели с низким уровнем качества. Только после тщательного расследования станет ясно, что поставщик отправлял древесину низкого сорта, но ущерб уже нанесен — репутация фабрики пошатнулась, продажи упали.

Проблема №4: Низкий уровень автоматизации и избыточные трудозатраты

Традиционное управление качеством предполагает большие усилия и ресурсы, направленные на проведение многочисленных проверок, сбор данных и составление отчётов. Большинство процессов выполняются вручную, что увеличивает нагрузку на персонал и замедляет принятие решений.

Пример: Заводу по выпуску строительных материалов приходится ежедневно проверять сотни образцов бетона на прочность. Для этого задействована целая команда специалистов, проводящих замеры вручную. Такой подход требует значительных временных и человеческих ресурсов, увеличивая себестоимость продукции и снижая общий темп работы завода.

Проблема №5: Недостаточная интеграция данных

Компании нередко страдают от нехватки целостной картины своего производственного процесса. Отсутствие интеграции между различными системами управления качеством приводит к тому, что отдельные подразделения работают изолированно, не имея общего представления о положении дел. Без четкого понимания взаимосвязей между этапами производства невозможно своевременно обнаружить корневые причины возникающих проблем.

Пример: Промышленный концерн сталкивается с частым отказом оборудования на линии покраски автомобилей. Специалисты пытаются разобраться в причинах, однако отсутствие единой базы данных и централизованного мониторинга мешает увидеть полную картину. Проходит несколько месяцев, прежде чем выясняется, что неполадки вызваны износом компрессоров, используемых для подачи воздуха. Все это время компания терпела значительные потери из-за низкой производительности и постоянных остановок конвейера.

Как цифровые технологии меняют подход к качеству?

Как мы выяснили, традиционная система управления качеством уязвима. Ее зависимость от ручной работы, ограниченность методов контроля и медленность реагирования создают серьезные препятствия для устойчивого роста бизнеса. Эти факторы заставляют компании сталкиваться с такими проблемами, как низкая эффективность, высокие издержки и потеря доверия клиентов.

Теперь пришло время рассмотреть, как новейшие цифровые технологии позволяют преодолеть эти ограничения и вывести качество продукции на принципиально иной уровень.

В современном мире потребительские ожидания стремительно растут, конкуренция ужесточается, а погрешности и браки недопустимы. Уже недостаточно полагаться исключительно на проверочные процедуры и субъективные мнения экспертов. Новые реалии требуют революционного подхода, основанного на инновационных методах и мощных цифровых инструментах.

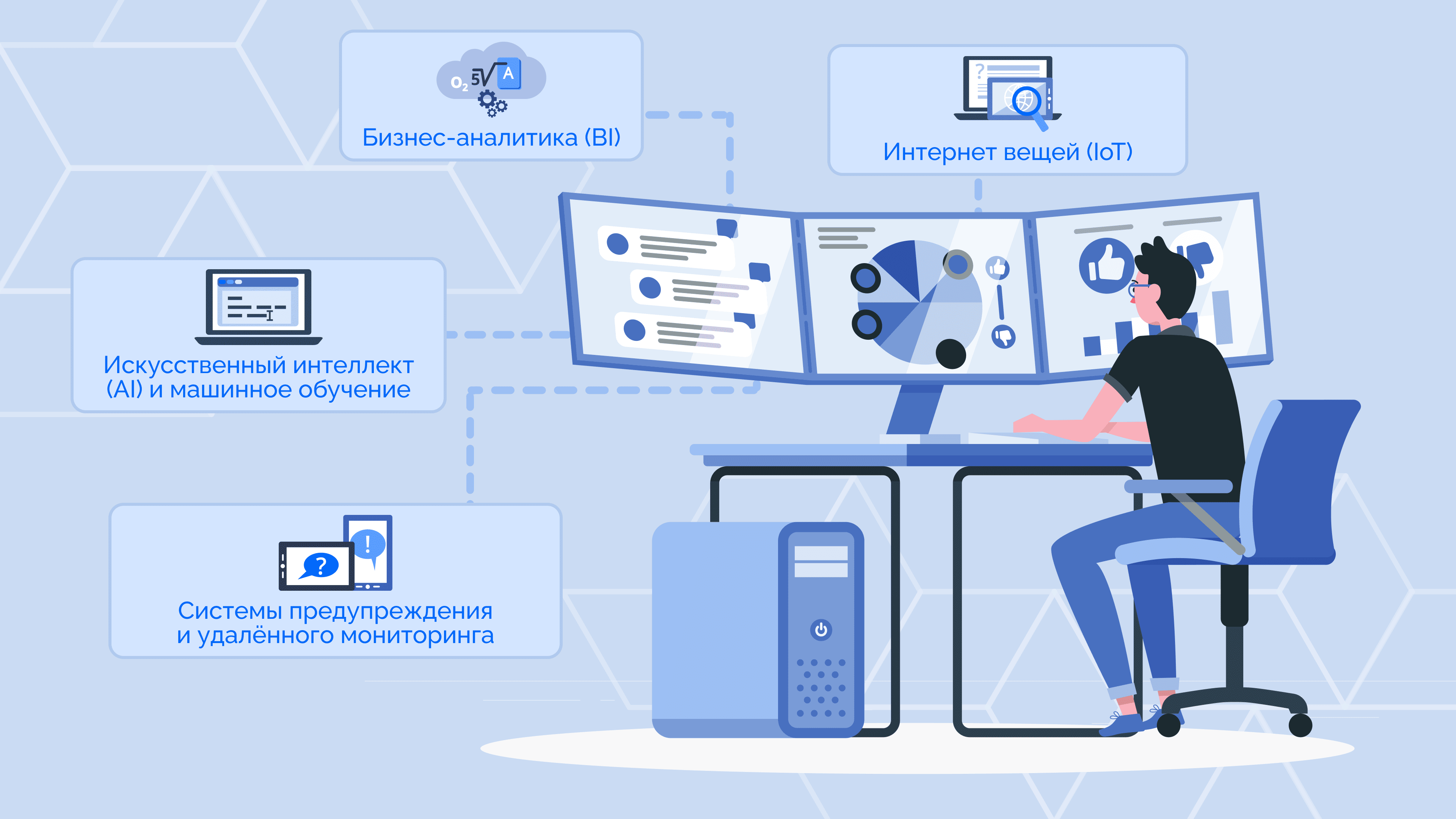

Рассмотрим пять ключевых технологий, которые кардинальным образом преобразуют управление качеством, предоставляя бизнесу возможность справляться с перечисленными ранее проблемами:

Интернет вещей (IoT)

Интернет вещей объединяет физические объекты и устройства в единую сеть, собирающую данные о процессе производства, транспортировки и эксплуатации продукции. Датчики фиксируют показатели температуры, влажности, давления и другие важные характеристики, обеспечивая мгновенный мониторинг состояния производства. Кроме того, по открытым данным сеть датчиков, фиксирующих сотни параметров оборудования и продукции в реальном времени, позволяет выявлять отклонения с точностью до 0,001 мм.

Решаемые проблемы:

- Автоматический контроль качества на каждом этапе производства.

- Возможность быстрого обнаружения неисправностей и предотвращение выхода брака.

- Экономия ресурсов за счет снижения объема отходов и устранения ненужных проверок.

Пример: На автомобильном заводе датчики встроены в каждую единицу оборудования. Система IoT немедленно сигнализирует о превышении допустимых значений вибрации или перегрева станков, позволяя предупредить поломку и предотвратить порчу продукции.

Искусственный интеллект и машинное обучение

Искусственный интеллект (ИИ) способен анализировать огромные объемы данных, находить скрытые зависимости и рекомендовать необходимые меры по улучшению качества. Алгоритмы машинного обучения учатся на опыте предыдущих случаев, помогая специалистам избегать повторения прошлых ошибок. К тому же, нейросети анализируют до 300 кадров в секунду, и могут находить, например, царапины и трещины менее 0,1 мм.

Решаемые проблемы:

- Прогностическая диагностика и предупреждение дефектов.

- Анализ больших объемов данных и быстрое принятие решений.

- Сокращение сроков проведения испытаний и тестов.

Пример: Фирма, занимающаяся выпуском медикаментов, использует искусственный интеллект для оценки стабильности препаратов. Машина самостоятельно определяет критичные моменты в процессе изготовления лекарств, предупреждает сотрудников о возможных отклонениях и рекомендует профилактические мероприятия.

Бизнес-аналитика (BI)

Бизнес-интеллект (Business Intelligence) представляет собой набор инструментов для сбора, анализа и визуализации данных. Системы BI интегрируют различные информационные потоки и представляют руководству наглядную аналитику, способствующую быстрому принятию эффективных управленческих решений.

Решаемые проблемы:

- Интеграция разрозненных источников данных и создание целостной картины процессов.

- Мгновенное получение актуальной информации о состоянии производства.

- Формирование прозрачной отчётности и упрощение контроля качества.

Пример: Фармацевтическое предприятие интегрировало свою ERP-систему с модулем Business Intelligence. Теперь менеджеры получают оперативные сведения обо всех аспектах производства, включая расход сырья, процент отбракованных партий и финансовые показатели. Такое комплексное представление данных способствует минимизации рисков и повышению эффективности процессов.

Системы предупреждения и удаленного мониторинга

Такие системы обеспечивают непрерывный контроль над состоянием объектов инфраструктуры, оборудования и окружающей среды. Удаленный мониторинг позволяет моментально реагировать на любые изменения и гарантировать высокое качество продукции даже в условиях сложной технической обстановки.

Решаемые проблемы:

- Контроль труднодоступных зон производства.

- Быстрая локализация и устранение неисправностей.

- Минимизация риска отказа оборудования и сбоев технологических процессов.

Пример: Нефтеперерабатывающий завод оборудовал резервуары нефтепродуктов датчиками уровня жидкости и давления газа. Система предупреждения незамедлительно уведомляет операторов о любых изменениях показателей, позволяя предотвратить аварии и уменьшить экологические риски.

Этапы внедрения цифровых решений в управление качеством

Переход на цифровые технологии управления качеством — это серьезный шаг, требующий комплексного подхода и поэтапного планирования. Чтобы внедрение прошло гладко и дало ожидаемый эффект, рекомендуется следовать следующим ключевым этапам.

Этап 1: Анализ текущего состояния

Перед началом перехода необходимо провести детальное исследование текущих процессов и выявить слабые стороны системы управления качеством. Важно точно понимать, где находятся узкие места, какой объём информации необходим для эффективного контроля и как устроены внутренние коммуникации.

Что нужно сделать:

- Провести аудит существующих процедур контроля качества.

- Определить зоны повышенного риска и точки потенциального появления дефектов.

- Оценить состояние IT-инфраструктуры и готовность к масштабируемым изменениям.

Совет: Создайте рабочую группу из представителей разных отделов, включающую менеджеров по качеству, инженеров и ИТ-специалистов. Совместная работа позволит составить объективную картину положения дел.

Этап 2: Выбор подходящего цифрового инструмента

Правильный выбор программного обеспечения или аппаратных решений зависит от специфики вашего бизнеса и поставленных целей. Необходимо выбирать инструмент, соответствующий масштабу компании, типу продукции и особенностям технологического процесса.

Какие аспекты учитывать:

- Масштабируемость и гибкость выбранного решения.

- Уровень интеграции с существующими информационными системами.

- Стоимость владения и обслуживания нового инструмента.

- Простота освоения и доступность поддержки.

Совет: Рассмотрите пилотные проекты, запускайте тестирование выбранных инструментов в отдельных подразделениях, чтобы убедиться в их работоспособности и эффективности до полного внедрения.

Этап 3: Внедрение и интеграция с существующими процессами

Процесс внедрения цифровых решений должен быть плавным и последовательным. Начинать лучше с малого, постепенно расширяя охват.

Основные шаги:

- Подготовьте инфраструктуру для установки необходимого ПО и оборудования.

- Настройте интеграцию с действующими информационными системами (ERP, CRM и др.).

- Организуйте работу новой системы параллельно со старыми методами, чтобы обеспечить плавный переход.

Совет: Постоянно поддерживайте обратную связь с сотрудниками и специалистами. Собирайте комментарии и замечания, чтобы своевременно вносить коррективы.

Этап 4: Обучение сотрудников

Для успешной реализации проекта важна вовлеченность и понимание персоналом новых технологий. Инновации теряют смысл, если сотрудники не умеют грамотно пользоваться новыми инструментами.

Рекомендуемая стратегия:

- Разработайте программу обучения, ориентированную на разные уровни подготовки сотрудников.

- Используйте вебинары, курсы и практические занятия для закрепления полученных знаний.

- Назначьте наставников внутри или вне коллектива, кто сможет консультировать коллег по вопросам пользования системой.

Совет: Проводите регулярные тестирования навыков сотрудников, поощряйте тех, кто показывает хорошие результаты.

Этап 5: Оценка эффективности и корректировка

После завершения этапа внедрения обязательно оцените полученные результаты. Подведите итоги проделанной работы, проанализируйте достигнутые цели и выявленные проблемы.

Критерии оценки:

- Рост точности и полноты контроля качества.

- Снижение уровня брака и возврата продукции.

- Увеличение операционной эффективности и производительности.

- Улучшение внутренней культуры качества и мотивации сотрудников.

Совет: Регулярно обновляйте программное обеспечение и оборудование, учитывая рекомендации разработчиков и пожелания ваших сотрудников. Продолжайте собирать обратную связь и совершенствовать процессы, делая акцент на постоянном развитии и улучшении качества вашей продукции.

Вывод: Почему начинать стоит уже сейчас?

Цифровизация управления качеством — это не просто тренд, а жизненная необходимость для каждого бизнеса, стремящегося оставаться успешным и конкурентоспособным в современной экономике. Преимущества перехода очевидны:

- Более точное и эффективное управление всеми аспектами производства.

- Максимальное сокращение числа дефектов и повышение качества продукции.

- Реакция на проблемы в режиме реального времени, что предотвращает крупные экономические потери.

- Повышение лояльности клиентов и укрепление позиций на рынке.

Однако самое важное — начать этот процесс как можно раньше. Отложив внедрение цифровых решений, компании рискуют столкнуться с рядом негативных последствий:

- Потерей конкурентоспособности из-за неспособности отвечать современным стандартам качества.

- Увеличением затрат на устранение дефектов и возвраты продукции.

- Ухудшением отношений с клиентами и потерей репутации.

Мы предлагаем индивидуальные консультации и поддержку по выбору оптимального решения для вашей компании. Свяжитесь с нами, чтобы обсудить ваши цели и получить персональную стратегию перехода на цифровые технологии управления качеством.